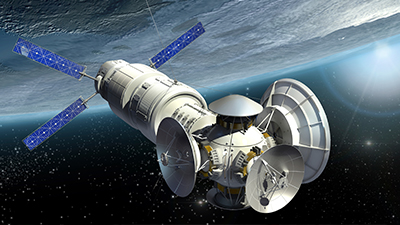

Sensoren für Raumfahrzeug-Nutzlasttests

Missionen, die Nutzlasten in den Weltraum bringen, erfordern die Gewissheit, dass die strukturelle Integrität und die Robustheit der Systeme an Bord den rauen Bedingungen während des Starts standhalten. PCB Piezotronics bietet zuverlässige, wiederholbare Messsensoren für Umwelttestingenieure, die Nutzlasten und Subsysteme testen müssen, die extrem rauen Bedingungen standhalten müssen. Von Beschleunigungs- und Drucksensoren, die extremen Temperaturen (-452F bis 1400F), thermischen Vakuumumgebungen, Vibrationsmessungen von Mikro-g-Jitter bis hin zu 200.000 g Schock und der donnernden akustischen Leistung eines Raketentriebwerks von mehr als 200 dB standhalten können, sind unsere Sensoren in Umwelttestlabors auf der ganzen Welt ein zuverlässiges Gut.

Zuverlässige Ergebnisse unter extremen Bedingungen

Jede Komponente in einem Raumfahrzeug muss einwandfrei funktionieren. Aus diesem Grund werden bei Nutzlasttests die Bedingungen simuliert, die beim Start, beim Eintritt in die Umlaufbahn und beim Wiedereintritt herrschen, wenn die Mission dies erfordert. Die Sensoren von PCB Piezotronics sind speziell dafür ausgelegt:

- Bewältigung von hohen Beschleunigungsereignissen: Messung extremer Stöße bis zu 200.000 g.

- In extrem sauberen Umgebungen zu arbeiten: Ausgasungsarme, von der NASA zugelassene Materialien zum Schutz empfindlicher Nutzlasten vor Verunreinigungen in Vakuumumgebungen.

- Erfassen Sie mehrachsige Reaktionen: Ermöglicht 3-Komponenten-Kraftmessungen für kraftbegrenzte Vibrationsprüfungen (FLV) und triaxiale Vibrationslösungen.

- Behalten Sie die Präzision bei: Liefern Sie selbst in extremen akustischen und Vibrationsumgebungen genaue Messungen.

Durch die Erfassung präziser Daten in anspruchsvollen Testumgebungen können Entwicklungsteams in kontrollierten Labortests die Leistung sicherstellen und die Designmargen validieren, um den Erfolg der Mission am Starttag zu gewährleisten.

Nutzlastsensor-Typen nach Anwendung

Schwingungsqualifizierungstests

Vor dem Start werden die Nutzlastkomponenten strengen Vibrationstests unterzogen, um ihre Flugtauglichkeit zu bestätigen. Zu den Sensoren für die Nutzlast-Vibrationsqualifikation gehören:

- 3-Komponenten-Kraftsensoren: Sie messen die Kräfte entlang der X-, Y- und Z-Achse; die Vibrationstests werden durch eine Kraftbegrenzung kontrolliert, um kritische Hardware vor Übertests zu schützen.

- Niedrig ausgasende Beschleunigungssensoren: Hermetisch versiegelte einachsige und dreiachsige Beschleunigungssensoren, gepaart mit ausgasungsarmen Kabeln, liefern verunreinigungsfreie Pakete und Leistungen, die für kritische Vakuumumgebungen erforderlich sind; von TVAC-Tests bis hin zum Raumflug.

Diese kombinierten Lösungen liefern wichtige Daten darüber, wie die Raumfahrt-Hardware auf die voraussichtliche Startumgebung reagieren wird, und ermöglichen es den Entwicklungsteams, Risiken zu minimieren und die Zuverlässigkeit der Nutzlast vor der Integration in die Startplattform zu optimieren.

Vibro-akustische Belastungstests

Raketenstarts erzeugen starken Lärm und Vibrationen, die empfindliche Nutzlastkomponenten beschädigen können. Unsere Präzisionsmikrofone und akustischen Drucksensoren werden zur Überwachung und Kontrolle der akustischen Leistung in Hallraum- oder Direct Field Acoustic Noise (DFAN)-Testverfahren eingesetzt.

- Kontrolle der akustischen Testleistung mit Mikrofonen, die bis zu 182 dB messen können

- Validierung und Überwachung, dass die vorgesehenen Schallpegel in der gesamten Testumgebung erreicht werden

- Überwachung von bis zu 188 dB an Bord und in der Verkleidung während des Starts, um sicherzustellen, dass die Bedingungen den Erwartungen entsprechen.

Mit ihrer hohen Empfindlichkeit und Präzision liefern diese Sensoren verwertbare Erkenntnisse, die den Ingenieuren helfen, die Nutzlastentwürfe für Spitzenleistungen zu verfeinern.

Stufentrennung

Während der Stufentrennung, des Abwurfs der Verkleidung oder der Entfaltung der Solarzellen sind die Nutzlasten extremen Erschütterungen ausgesetzt, die durch die Aktivierung der Trennmechanismen verursacht werden. Unabhängig davon, ob es sich um pyrotechnische, pneumatische oder federartige Trennungsereignisse handelt, sind die Schockbeschleunigungsmesser von PCB speziell dafür ausgelegt, diese Ereignisse mit hoher Amplitude genau zu messen, indem sie Folgendes bieten

- Höchster Messbereich der Industrie: Amplituden von 5 kg bis zu 200 kg und ein flacher Frequenzgang bis 20k Hz, der für SRS-Tests erforderlich ist.

- Robuste Konstruktion: Widersteht plötzlichen, stoßartigen Belastungen ohne Einbußen bei der Genauigkeit. Mechanische oder gasförmige Dämpfung und elektrische Filterung gewährleisten die ultimative Zuverlässigkeit in Bezug auf die Langlebigkeit des Sensors und die Datenqualität.

- Hochwertige Kalibrierung: Jeder Stoßsensor wird standardmäßig mit einem Kalibrierungszertifikat geliefert, das den Anforderungen von MIL-STD-810 entspricht.

Durch die präzise Messung der zu erwartenden Stoßbelastungen in einer Laborumgebung können die Entwicklungsteams sicherstellen, dass die Systeme an Bord robust genug sind, um das Risiko kritischer Systemausfälle während des Starts zu verringern.

Wählen Sie PCB für komplette Nutzlasttestlösungen

PCB Piezotronics unterstützt umfassende Testprogramme mit kompletten Testlösungen für Raumfahrtmissionen. Um spezifische Anwendungen zu besprechen, kontaktieren Sie uns bitte oder fordern Sie ein Angebot an.

Ausgewählte Nutzlastsensoren, Elektronik und Kabel:

ICP®-Beschleunigungsmesser und Kabel mit geringer Ausgasung für Thermovakuum-Vibrationstests

Kraftringe, Kraftübertragungsglieder und Summierungselektronik für FLV-Prüfungen

Robuste Mikrofone für DFAN-Prüfungen

Piezoresistive und piezoelektrische Stoßbeschleunigungssensoren für die Prüfung der Bühnentrennung