Kalibratie van industriële versnellingsmeters

IMI Sensors kalibreert niet alleen elke nieuwe sensor voordat deze de fabriek verlaat, maar biedt ook aftermarket herkalibratiediensten voor zowel eigen sensoren als sensoren van concurrenten. Alle kalibratieactiviteiten worden uitgevoerd in een laboratorium dat is geaccrediteerd door de American Association for Laboratory Accreditation (A2LA) op het gebied van kalibratie volgens ISO 17025:2005, General Requirements for the Competence of Testing and Calibration Laboratories.

Dit artikel geeft meer informatie over het belang van kalibratie voor nauwkeurige metingen en het kalibratieproces zelf.

De richtlijnen voor het kalibreren van een industriële piëzo-elektrische sensor zijn afhankelijk van het gebruikte sensorelement.

- Kwarts: Kwarts is een natuurlijk piëzo-elektrisch mineraal dat wordt beschouwd als het meest stabiele van alle piëzo-elektrische materialen. Bij kwartssensoren blijft de kalibratiewaarde gegarandeerd stabiel voor minimaal 5 jaar bij gebruik binnen de gepubliceerde werkingsrichtlijnen voor deze sensoren.

- Keramiek: Polykristallijne keramiek is een door de mens gemaakt materiaal dat gepolariseerd is om piëzo-elektrische eigenschappen te vertonen. Het polarisatieproces bestaat uit het onderwerpen van de keramiek aan zeer hoge gelijkspanning bij hoge temperaturen om de domeinen uit te lijnen langs de polarisatie-as. Ondanks dit proces en inspanningen om de eenheden kunstmatig te verouderen, vertonen piëzo-elektrische keramieken nog steeds een natuurlijk verval in output na verloop van tijd en is herkalibratie nodig om nauwkeurige metingen te garanderen. Het wordt aanbevolen om sensoren met keramische sensorelementen ten minste eenmaal per jaar te kalibreren en na elk vermoeden van fysieke schade als gevolg van overmatige mechanische schokken, extreme thermische transiënten, te hoge temperaturen of andere extreme omgevingsinvloeden.

In de breedste zin van het woord controleert het kalibratieproces de amplituderespons en de lineariteit van het systeem over het beoogde gebruiksbereik. Een typisch kalibratieproces is onderverdeeld in voorkalibratie en eindkalibratie.

Voorkalibratie bestaat uit, maar is niet beperkt tot, twee testen: een transversale gevoeligheidstest en een resonantiefrequentietest.

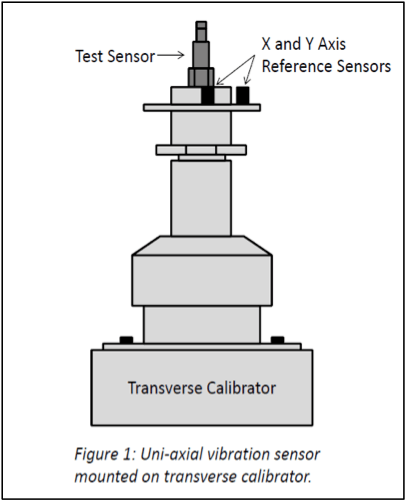

De eerste test die wordt uitgevoerd tijdens het voorkalibratieproces is de transversale gevoeligheid. Dwarsgevoeligheid is de output van een eenassige trillingssensor wanneer deze loodrecht op de detectieas is gemonteerd. Om de test uit te voeren, wordt de sensor op een dwarskalibrator gemonteerd. Zie afbeelding 1. Naast de te testen sensor zijn er twee referentiesensoren op de kalibrator gemonteerd. De twee referentiesensoren zijn 90 graden uit elkaar gemonteerd rond de testsensor, waarbij de ene trilling op de x-as meet en de andere trilling op de y-as. Bij het activeren van de testsequentie wordt de opstelling aangepast om ervoor te zorgen dat de twee referentiesensoren uniforme outputs leveren met een faseverschuiving van 90 graden en dat het testapparaat een uniforme baanbeweging laat zien. Het systeem berekent dan een transversale gevoeligheid. Om de test te doorstaan moeten de trillingsmetingen van de testsensor binnen een bepaalde tolerantie overeenkomen met de specificaties van de testsensor.

De tweede test die wordt uitgevoerd tijdens het voorkalibratieproces is de resonantiefrequentie. De resonantiefrequentie is de frequentie waarbij de sensor van nature trilt wanneer deze door een stimulus wordt opgewekt. Om de test uit te voeren, wordt de testsensor met siliconenvet vastgespijkerd aan een massa van wolfraamlegering die ongeveer tien keer de massa van de sensor is. De massa/sensorcombinatie wordt dan op zijn kant op een testbank gelegd. De massa wordt gepingeld met een kogellager dat aan een mylarstrip is bevestigd en de resonantiefrequentie van de sensor wordt verzameld.

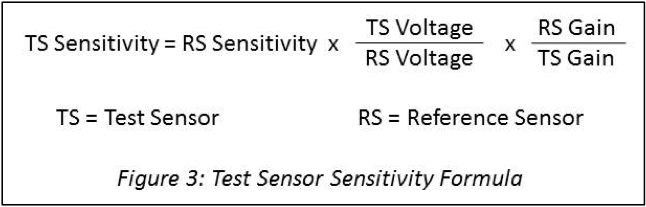

Voor de uiteindelijke kalibratie wordt de testsensor getest in een back-to-back kalibratietest om de referentiegevoeligheid, frequentierespons en uitgangsbiasspanning te bepalen. Tijdens een back-to-backkalibratietest wordt de testsensor in een back-to-backopstelling gemonteerd met een referentiesensor, waarbij de referentiesensor herleidbaar is naar de primaire kalibratie. Aangezien de bewegingsingang voor beide sensoren gelijk is, is de verhouding van hun uitgangen ook de verhouding van hun gevoeligheden. De gevoeligheid van de testsensor kan worden berekend met de formule in figuur 3.

Zodra de gevoeligheid van de testsensor is bepaald, wordt die gevoeligheid getest bij een of meer frequenties (afhankelijk van de vereiste kalibratiedienst) om een gevoeligheidsgrafiek te ontwikkelen. Als een testsensor bij meerdere frequenties wordt getest, bevestigt de kalibratiedienst de lineaire gevoeligheidsrespons van de testsensor over het bruikbare frequentiebereik tijdens de voorkalibratie. Beide sensoren kunnen worden gemonteerd op een elektrodynamisch schudapparaat dat wordt aangedreven met een sinusoïdale trilling en de gevoeligheid van de te testen sensor wordt gemeten bij die specifieke frequentie. Door door het gewenste frequentiebereik te vegen wordt vervolgens een frequentieresponscurve van de testsensor gegenereerd. Luchtlagershakers zijn het meest geschikte type elektrodynamische shaker, omdat ze de hoogste kwaliteit zuivere trillingen van één vrijheidsgraad over het breedste frequentiebereik leveren, terwijl ze de transversale beweging en vervorming minimaliseren die op andere elektrodynamische shakers worden aangetroffen.

Voor het kalibreren van industriële piëzo-elektrische versnellingsmeters biedt IMI Sensors twee kalibratiestandaarden.

- ICS-1: kalibratie levert een gedetailleerd kalibratiecertificaat dat voldoet aan ISO 10012:2003 "Measurement Management Systems- Requirements for Measurement Processes and Measuring Equipment" en is herleidbaar naar het National Institute of Standards & Technology (NIST). Bijlage 1 bevat een voorbeeld van een ICS-1 kalibratiecertificaat.

- ICS-2: Kalibratie biedt een goedkope optie voor het kalibreren van industriële sensoren die vanwege hun toepassing geen kalibratie van het volledige bereik nodig hebben. Deze standaard biedt een eenpuntskalibratiewaarde die herleidbaar is naar het NIST. Die waarde wordt met een laser op de behuizing van de sensor geëtst voor gemakkelijke referentie. Bijlage 2 bevat een voorbeeld van een ICS-2 kalibratiecertificaat.

Deze services zijn beschikbaar voor alle industriële versnellingsmeters van IMI Sensors en alle modellen van concurrenten.