Étalonnage des accéléromètres industriels

IMI Sensors ne se contente pas d'étalonner chaque nouveau capteur avant qu'il ne quitte le bâtiment, mais offre également des services de réétalonnage après-vente pour ses propres capteurs ainsi que pour ceux de ses concurrents. Toutes les activités d'étalonnage sont réalisées dans un laboratoire accrédité par l'American Association for Laboratory Accreditation (A2LA) dans le domaine de l'étalonnage, conformément à la norme ISO 17025:2005, Exigences générales concernant la compétence des laboratoires d'étalonnage et d'essais.

Cet article fournit plus d'informations sur l'importance de l'étalonnage pour des mesures précises et sur le processus d'étalonnage lui-même.

Les directives d'étalonnage d'un capteur piézoélectrique industriel dépendent de l'élément sensible utilisé dans le capteur.

- Quartz : Le quartz est un minéral naturellement piézoélectrique considéré comme le plus stable de tous les matériaux piézoélectriques. Pour les capteurs à quartz, la valeur d'étalonnage est garantie stable pendant au moins 5 ans lorsqu'ils sont utilisés dans le cadre des directives de fonctionnement publiées pour ces capteurs.

- Céramique : Les céramiques polycristallines sont des matériaux artificiels qui ont été polarisés pour présenter des propriétés piézoélectriques. Le processus de polarisation consiste à soumettre les céramiques à des tensions continues très élevées à des températures élevées afin d'aligner les domaines le long de l'axe de polarisation. Malgré ce processus et les efforts déployés pour vieillir artificiellement les unités, les céramiques piézoélectriques présentent toujours une diminution naturelle du rendement au fil du temps et nécessitent un réétalonnage afin de garantir la précision des mesures. Il est recommandé d'étalonner les capteurs dotés d'éléments sensibles en céramique au moins une fois par an, ainsi qu'après toute suspicion de dommage physique dû à un choc mécanique excessif, à des transitoires thermiques extrêmes, à des températures excessives ou à d'autres influences environnementales extrêmes.

Au sens large, le processus d'étalonnage vérifie la réponse en amplitude et la linéarité du système dans la plage d'utilisation prévue. Un processus d'étalonnage typique se divise en deux parties : le pré-étalonnage et l'étalonnage final.

Le pré-étalonnage comprend, sans s'y limiter, deux tests : un test de sensibilité transversale et un test de fréquence de résonance.

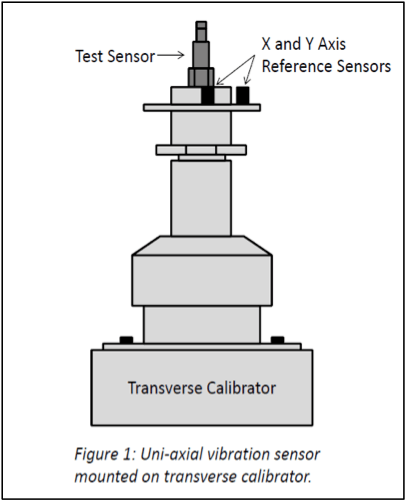

Le premier test effectué au cours du processus de pré-étalonnage est celui de la sensibilité transversale. La sensibilité transversale est la sortie d'un capteur de vibrations uni-axial lorsqu'il est monté perpendiculairement à l'axe de détection. Pour réaliser ce test, le capteur est monté sur un calibrateur transversal. Voir la figure 1. Deux capteurs de référence sont montés sur le calibrateur en plus du capteur à tester. Les deux capteurs de référence sont montés à 90 degrés l'un de l'autre autour du capteur à tester, l'un mesurant les vibrations sur l'axe x et l'autre les vibrations sur l'axe y. Lors de l'activation de la séquence d'essai, la configuration est ajustée pour s'assurer que les deux capteurs de référence fournissent des sorties uniformes avec un déphasage de 90 degrés et que l'appareil d'essai présente un mouvement orbital uniforme. Le système calcule alors une sensibilité transversale. Pour réussir le test, les mesures de vibration du capteur d'essai doivent correspondre aux spécifications du capteur d'essai dans une certaine tolérance.

Le deuxième test effectué au cours du processus de préétalonnage est la fréquence de résonance. La fréquence de résonance est la fréquence à laquelle le capteur vibre naturellement lorsqu'il est excité par un stimulus. Pour réaliser ce test, le capteur d'essai est fixé avec de la graisse de silicone sur une masse en alliage de tungstène dont la masse est environ dix fois supérieure à celle du capteur. L'ensemble masse/capteur est ensuite posé sur le côté sur un banc d'essai. La masse est frappée par un roulement à billes collé à une bande de mylar et la fréquence de résonance résultante du capteur est recueillie.

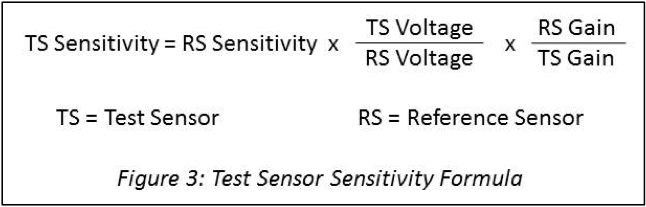

Pour l'étalonnage final, le capteur d'essai est testé dans le cadre d'un essai d'étalonnage dos à dos afin de déterminer la sensibilité de référence, la réponse en fréquence et la tension de polarisation de sortie. Au cours d'un test dos à dos, le capteur d'essai est monté dos à dos avec un capteur de référence, le capteur de référence étant traçable à l'étalonnage primaire. Comme l'entrée de mouvement est la même pour les deux capteurs, le rapport de leurs sorties est également le rapport de leurs sensibilités. La sensibilité du capteur d'essai peut être calculée à l'aide de la formule de la figure 3.

Une fois la sensibilité du capteur d'essai déterminée, elle est testée à une ou plusieurs fréquences (en fonction du service d'étalonnage requis) afin d'établir un diagramme de sensibilité. Dans le cas d'un capteur testé à plusieurs fréquences, le service d'étalonnage confirme la réponse linéaire de la sensibilité du capteur testé sur la gamme de fréquences utilisable pendant le préétalonnage. Les deux capteurs peuvent être montés sur un agitateur électrodynamique soumis à une vibration sinusoïdale et la sensibilité du capteur testé est mesurée à cette fréquence particulière. Le balayage de la gamme de fréquences souhaitée génère alors une courbe de réponse en fréquence du capteur testé. Les secoueurs à coussin d'air sont le type de secoueur électrodynamique à utiliser de préférence, car ils peuvent fournir la meilleure qualité de vibration pure à un seul degré de liberté sur la gamme de fréquences la plus large, tout en minimisant le mouvement transversal et la distorsion que l'on trouve sur d'autres secoueurs électrodynamiques.

Pour l'étalonnage des accéléromètres piézoélectriques industriels, IMI Sensors propose deux normes d'étalonnage.

- ICS-1 : Calibration fournit un certificat d'étalonnage détaillé conforme à la norme ISO 10012:2003 "Systèmes de gestion de la mesure - Exigences pour les processus de mesure et les équipements de mesure" et traçable au National Institute of Standards & Technology (NIST). Un exemple de certificat d'étalonnage ICS-1 figure à l'annexe 1.

- ICS-2 : Calibration offre une option peu coûteuse pour l'étalonnage des capteurs industriels qui, en raison de leur application, ne nécessitent pas d'étalonnage sur toute la gamme. Cette norme fournit une valeur d'étalonnage en un seul point qui est traçable au NIST. Cette valeur est gravée au laser sur le boîtier du capteur pour en faciliter la consultation. Un exemple de certificat d'étalonnage ICS-2 figure à l'annexe 2.

Ces services sont disponibles pour tous les accéléromètres industriels d'IMI Sensors ainsi que pour tous les modèles de ses concurrents.